Materiaalin valinta ja laadunvalvonta:

Korkealaatuiset raaka-aineet: Valmistajat lähtevät korkealaatuista jousiterästä tai muita määriteltyjä materiaaleja, jotka täyttävät DIN 472 -joukkoihin tarvittavat mekaaniset ominaisuudet. Materiaalilla on oltava tasainen kovuus, joustavuus ja väsymiskestävyys.

Materiaalitestaus: Ennen tuotannon alkamista raaka -aineita tehdään tiukat testaukset sen varmistamiseksi, että ne täyttävät vaadittavat vetolujuuden, satolujuuden ja kemiallisen koostumuksen standardit. Yleisiä testejä ovat:

Vetolujuus: Materiaalin lujuuden ja joustavuuden mittaaminen.

Kovuustestaus: Varmistaa, että materiaalilla on oikea kovuus muodon muodostamisessa ja säilyttämisessä.

Kemiallinen analyysi: Materiaalin koostumuksen tarkistamiseksi ja sen täyttämisen alan standardien (esim. Hiilipitoisuus, seostuselementit).

Tarkkuusvalmistusprosessit:

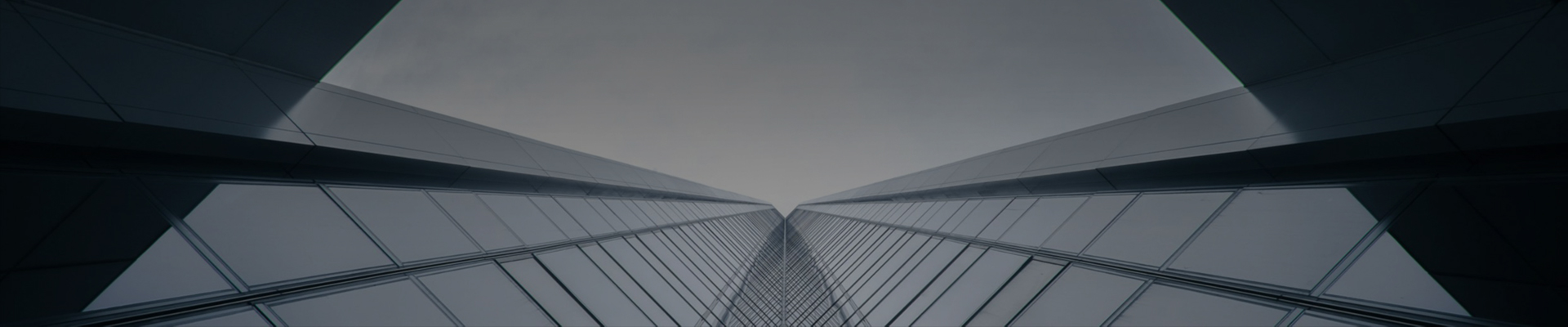

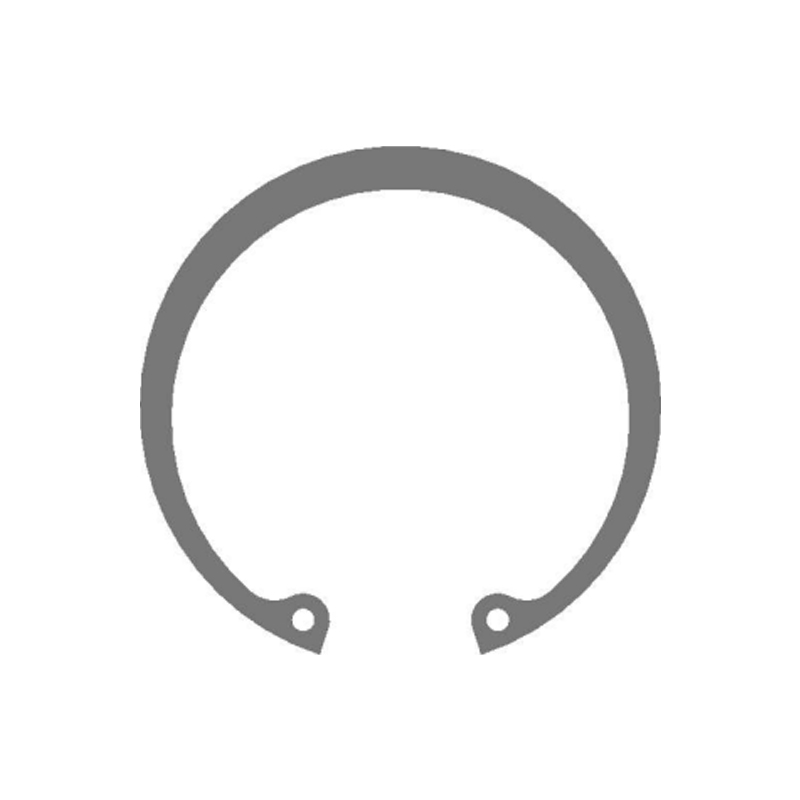

Automatisoidut tuotantolinjat: laajamittainen tuotanto DIN 472 sisäiset ympyrät Usein sisältyy automatisoituja koneita, kuten CNC (tietokoneen numeerinen ohjaus) koneet, leimauspuristimet ja robottivarret. Automaatio varmistaa, että jokainen ympyrä valmistetaan minimaalisella variaatiolla, vähentämällä ihmisen virheitä ja varmistaen yhdenmukaiset mitat.

Progressiivinen die -leimaus: Tämä on yleinen menetelmä suurten määrien ympyröiden tuottamiseksi. Progressiivinen muotin leimaus mahdollistaa useita toimintoja (esim. Leikkaus, muotoilu ja muotoilu) suoritettavan yhdellä passilla, varmistaen suuren tarkkuuden ja toistettavuuden.

Lämpökäsittely: Muodostumisen jälkeen ympyrät ovat tyypillisesti lämpökäsitettyjä niiden mekaanisten ominaisuuksien, kuten kovuuden ja joustavuuden, parantamiseksi. Johdonmukaiset lämmönkäsittelyprosessit (esim. Sammutus ja karkaisu) ovat kriittisiä yhtenäisen suorituskyvyn varmistamiseksi kaikissa ympyröissä.

Pinnan viimeistely: Pintakäsittelyt, kuten sinkkipinnoitus, musta oksidipinnoite tai fosfaattipäällyste, käytetään korroosionkestävyyden ja kestävyyden parantamiseksi. Näitä prosesseja säädetään tiukasti yhdenmukaisen peiton ja tarttumisen varmistamiseksi.

Mittatarkkuus ja toleranssit:

Tarkkuustyökalut: Korkean tarpeita ja muoteja käytetään varmistamaan, että jokainen ympyrä valmistetaan DIN 472: ssä määriteltyihin tarkkaan mitat. Nämä työkalut tarkistetaan ja ylläpidetään säännöllisesti kulumisen estämiseksi ja yhdenmukaisten tulosten varmistamiseksi.

Prosessin sisäinen tarkastus: Tuotannon aikana näytteet otetaan määräajoin tuotantolinjasta ja mitataan tarkkuusvälineillä (esim. Mikrometrit, paksuus, optiset vertailut) varmistaakseen, että ympyrät täyttävät vaadittavat toleranssit halkaisijalle, paksuudelle ja uran leveydelle.

Tilastollinen prosessin hallinta (SPC): SPC-tekniikoita käytetään tuotantoprosessin seuraamiseen reaaliajassa. Analysoimalla avainparametreja (esim. Mitat, kovuus), valmistajat voivat havaita poikkeamat varhain ja tehdä säädöksiä johdonmukaisuuden ylläpitämiseksi.

Laadunvarmistus ja testaus:

Lopullinen tarkastus: Tuotannon jälkeen jokainen ympyräerä suoritetaan lopulliseen tarkastukseen DIN 472 -standardien noudattamisen varmistamiseksi. Tämä sisältää:

Visualitarkastus: Pintavirheiden, kuten halkeamien, hautojen tai epätasaisten pinnoitteiden, tarkistaminen.

Mittatarkastukset: Mittarien ja mittaustyökalujen käyttäminen varmistaaksesi, että ympyrät täyttävät määritellyt toleranssit sisähalkaisijalle, ulomman halkaisijan, paksuuden ja uran mitat.

Kuormitustestaus: Jotkut valmistajat suorittavat kuormakokeita varmistaakseen, että ympyrät kestävät odotetut aksiaalivoimat ilman muodonmuutoksia tai epäonnistuneita.

Väsymystestaus: Kriittisissä sovelluksissa valmistajat voivat suorittaa väsymystestausta syklisen kuormituksen (esim. Tärinän) vaikutusten simuloimiseksi ja varmistaakseen, että ympyrät kestävät pitkäaikaista käyttöä ilman vikaantumista.

Korroosionkestävyystestaus: Ankarissa ympäristöissä käytettyihin ympyröihin suoritetaan korroosionkestävyyden testit (esim. Suolasuihkeiden testaus) pintakäsittelyn tehokkuuden todentamiseksi.

Jäljitettävyys ja dokumentaatio:

Eräjen jäljitettävyys: Jokaiselle ympyräerälle on osoitettu yksilöllinen tunniste (esim. Eräsumero, eräkoodi), jonka avulla valmistajat voivat jäljittää kunkin ympyrän tuotantohistorian. Tämä on erityisen tärkeää teollisuudenaloilla, kuten ilmailu-, auto- ja lääkinnällisillä laitteilla, joissa jäljitettävyys on kriittistä laadunvarmistuksen kannalta.

Sertifiointi ja vaatimustenmukaisuus: Valmistajat tarjoavat dokumentaatiota, joka todistaa, että Circlips vastaa asiaankuuluvia standardeja (esim. DIN 472, ISO tai teollisuuskohtaiset sertifikaatit). Tämä dokumentaatio voi sisältää testikertomukset, aineelliset varmenteet ja vaatimustenmukaisuusilmoitukset.

Jatkuva parantaminen ja palaute:

Asiakaspalaute: Valmistajat keräävät usein palautetta asiakkailta ja loppukäyttäjiltä mahdollisten parannusalueiden tunnistamiseksi. Tätä palautetta käytetään tuotantoprosessien hienosäätöön ja tuotteen laadun parantamiseen.

Lean Manufacturing ja Six Sigma: Monet valmistajat omaksuvat laihan valmistusperiaatteet ja kuusi Sigma -menetelmää jätteiden minimoimiseksi, vaihtelevuuden vähentämiseksi ja tuotannon tehokkuuden ja laadun jatkuvasti parantamiseksi.

Säännölliset tarkastukset: Sisäiset ja ulkoiset tarkastukset tehdään sen varmistamiseksi, että tuotantoprosessit noudattavat teollisuusstandardeja ja parhaita käytäntöjä. Nämä tarkastukset auttavat tunnistamaan mahdolliset ongelmat ennen kuin ne vaikuttavat tuotteen laatuun.

Ympäristö- ja kestävän kehityksen näkökohdat:

Ympäristöystävällinen valmistus: Jotkut valmistajat käyttävät kestävämpiä käytäntöjä, kuten kierrätysmateriaalien käyttäminen, energiankulutuksen vähentäminen ja jätteiden minimointi tuotannon aikana. Tämä ei vain hyöty ympäristöstä, vaan myös yhdenmukainen ympäristöystävällisten tuotteiden kasvavan asiakkaiden kysynnän kanssa.

Kierrätettävyys: Niiden käyttöelämän lopussa voidaan kierrättää materiaaleista, kuten kevään terästä tai ruostumattomasta teräksestä, joka on valmistettu, mikä vähentää niiden hävittämisen ympäristövaikutuksia.

Pakkaaminen ja käsittely:

Suojapakkaus: Circlips on pakattu tavalla, joka estää vaurioita kuljetuksen ja varastoinnin aikana. Tähän voi kuulua suojapinnoitteiden, korroosionestopakkausten tai erikoistuneiden astioiden käyttäminen naarmujen, muodonmuutoksen tai saastumisen estämiseksi.

Käsittelymenettelyt: Oikeat käsittelymenettelyt toteutetaan sen varmistamiseksi, että ympyrät eivät vaurioitu kokoonpanon tai asennuksen aikana. Tähän sisältyy työkalujen ja laitteiden oikean käytön harjoittajat.