Konetekniikan monimutkaisessa maailmassa, jossa luotettavuus ja tarkkuus ovat ensiarvoisen tärkeitä, leimausjoukkoja - tunnetaan myös nimellä leimattu säilytysrenkaat tai napsautusrenkaat - on ratkaiseva, mutta usein aliarvioitu rooli. Nämä pienet, pyöreät kiinnittimet, jotka on tyypillisesti valmistettu ohuista metallilevyistä tarkkaan leimaustekniikoilla, on suunniteltu kiinnittämään komponentit akseleille tai koteloihin, varmistamalla aksiaalisen sijainnin ilman tarvetta kierteitettyihin kiinnittimiin tai monimutkaiseen koneeseen.

Toisin kuin niiden langanmuodostuneet vastineet, jotka on taivutettu muotoon, leimausympyröiden leimausprosessi muodostuu kylmämuotoilevan prosessin kautta, joka mahdollistaa suuremman suunnittelun joustavuuden, tiukempien toleranssien ja parannetun kuormitusominaisuuden. Niiden kyky olla massatuotanto edullisella kustannuksella samalla kun rakenteellinen eheys on tehnyt niistä välttämättömiä auto-, ilmailu-, teollisuuskoneiden ja kulutuselektroniikan aloilla.

Tässä artikkelissa tutkitaan valmistusperiaatteita, toiminnallisia etuja, aineellisia näkökohtia ja leimaamisen leimaamisen sovelluksia korostaen niiden kasvavaa merkitystä nykyaikaisissa mekaanisissa järjestelmissä.

Valmistusprosessi ja rakennesuunnittelu

Leimauskierrot tuotetaan käyttämällä progressiivista suulakeskeilytekniikkaa, jossa litteä ohutlevy syötetään sarjan työkalusarjojen kautta, jotka leikkaavat, muodostavat ja muotoilevat lopullisen komponentin korkealla toistettavuudella. Tämän menetelmän avulla valmistajat voivat tuottaa tuhansia identtisiä osia tunnissa säilyttäen samalla tiukan ulottuvuuden hallinta.

Tärkeimpiä suunnitteluominaisuuksia ovat:

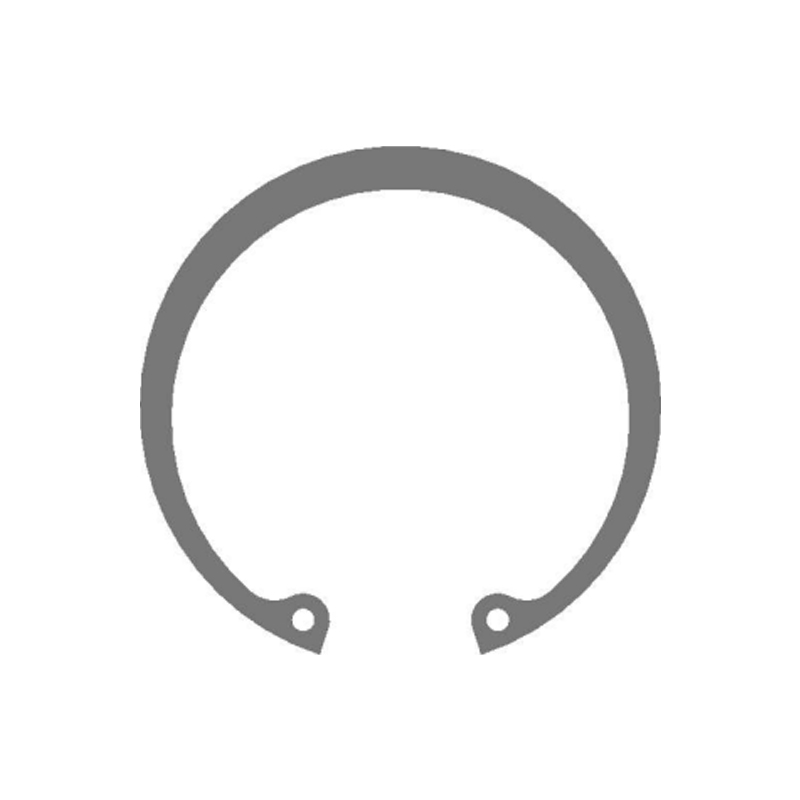

Segmentoidut tai koko ympyräkokoonpanot: Sovelluksesta riippuen Circlips voi olla avoin aukko asennusta varten tai täydellinen 360 asteen rengas, jonka jakautuminen pakkauksen sovittamiseen.

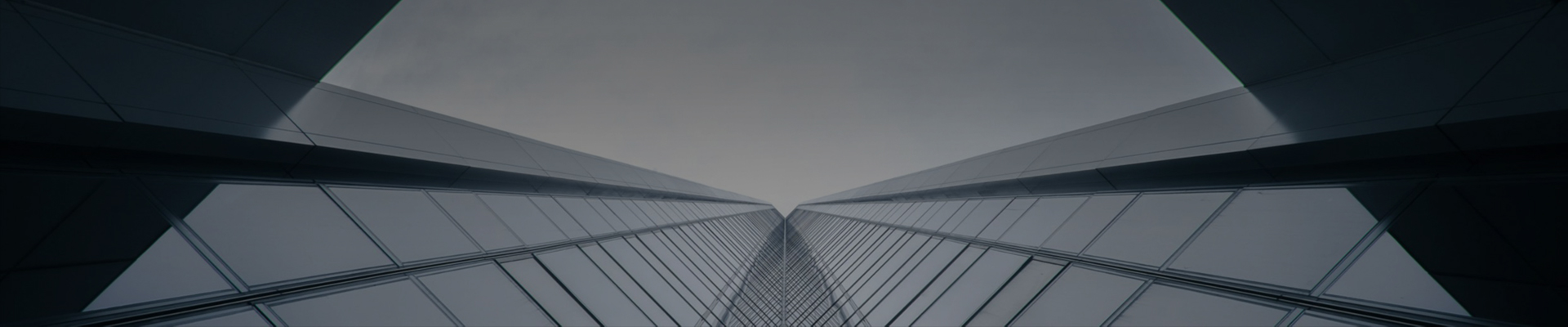

Sisäiset tai ulkoiset retentioprofiilit: Sisäiset ympyrät sopivat uraan reikän sisällä, kun taas ulkoiset tyypit istuvat akselilla komponenttien säilyttämiseksi.

Retentio -välilehdet tai -korvaukset: Joissakin malleissa on pieniä ulkonemia tai reikiä, jotka mahdollistavat helpon poistamisen erikoistuneilla pihdillä tai työkaluilla.

Pintakäsittelyt: Vaihtoehdot, kuten sinkkipinnoitus, fosfaattipäällyste tai musta oksidi, lisäävät korroosionkestävyyttä ja vähentävät kitkaa asennuksen aikana.

Leimattu rakenne mahdollistaa integroinnin pienikokoonpanoihin, joissa avaruusrajoitukset tekevät perinteisistä kiinnikkeistä epäkäytännöllisiä.

Funktionaaliset edut vaihtoehtoisten pidätysmenetelmien suhteen

Verrattuna muihin kiinnitysratkaisuihin, kuten kierteiset mutterit, liimat tai lankakierrot, leimauskierrot tarjoavat useita selkeitä etuja:

Kustannustehokas tuotanto: Nopea leimausprosessi vähentää merkittävästi yksikkökustannuksia, etenkin suuren volyymin tuotanto-ajoissa.

Avaruustehokkuus: Suunniteltu toimimaan minimaalisessa aksiaalitilassa, mikä tekee niistä ihanteellisia miniatyrisoituihin tai tiheästi pakattuihin kokoonpanoihin.

Asennus- ja poisto helppous: Toisin kuin kierteitetyt kiinnittimet, ne eivät vaadi kiristämistä vääntömomenttia ja ne voidaan asentaa nopeasti automatisoitujen syöttölaitteiden tai manuaalisten työkalujen avulla.

Korkea kuormituskapasiteetti: Kun ne istuvat oikein koneistettuun uraan, nämä renkaat tarjoavat luotettavan aksiaalisen retention jopa dynaamisissa kuormitusolosuhteissa.

Tärinävastus: Leimatun profiilin säteittäinen pito auttaa ylläpitämään sijaintia ympäristöissä, jotka ovat alttiita mekaaniselle iskulle tai värähtelylle.

Nämä edut tekevät leimaamisesta erityisen arvokkaita sovelluksissa, joissa purkamista tarvitaan huoltoon tai korjaamiseen.

Materiaalivalinta- ja suorituskykyä koskevat näkökohdat

Materiaalilla valinnalla on keskeinen rooli leimaamisen leimaamisen suorituskykyominaisuuksien määrittämisessä. Yleisiä vaihtoehtoja ovat:

Hiiliteräs: Tarjoaa suurta lujuutta ja kulumiskestävyyttä; Käytetään usein raskaissa mekaanisissa järjestelmissä.

Ruostumaton teräs (austeniittiset tai martensiittiset arvosanat): edullisena syövyttävissä ympäristöissä, kuten meri-, kemiallisessa prosessoinnissa tai elintarvikelaatuisissa laitteissa.

Fosfori-pronssi: Valittu sen sähkönjohtavuuden ja matalan kiertoominaisuuksien suhteen, joita yleisesti löytyy moottori- ja laakerisovelluksissa.

Pinnoitetut seokset: Pinnoitteet, kuten sinkki, nikkeli tai kromi, parantavat korroosionkestävyyttä ja estetiikkaa näkyvissä komponenteissa.

Jokaisen materiaalivalinnan on otettava huomioon tekijät, kuten käyttölämpötila, altistuminen kosteudelle tai kemikaaleille ja odotettu käyttöikä.

Hakemuksia monipuolisilla toimialoilla

Niiden monipuolisuuden ja tehokkuuden vuoksi leimausjoukkoja on laajalti käytetty useilla toimialoilla:

Kello 1. Autoteollisuus

Käytetään laajasti voimansiirtoissa, differensseissä, ohjausjärjestelmissä ja jousituskokoonpanoissa laakereiden, hammaspyörien ja holkkien säilyttämiseksi.

14. Teollisuuskoneet

Integroitu hydraulisylintereihin, vaihdelaatikoihin ja moottorivetoisiin laitteisiin, joissa tarkka komponenttien kohdistus ja pidätys ovat kriittisiä.

3. Elektroniikka ja laitteet

Moottoreissa, tuulettimissa ja pyörivässä komponenteissa kodinkoneissa ja kulutuselektroniikassa kompaktin ja luotettavan kokoonpanon varmistamiseksi.

4. Ilmailutila ja puolustus

Käytetään käyttöjärjestelmissä, laskutelineiden mekanismeissa ja avioniikkimoduuleissa, joissa painon vähentäminen ja luotettavuus ovat välttämättömiä.

5. Lääketieteelliset laitteet

Löydetty kirurgisista välineistä ja diagnostiikkalaitteista, joissa steriloinnin helppous ja nopea purkaminen ovat tärkeitä.

Niiden sopeutumiskyky sekä staattisiin että dynaamisiin kuormituksiin varmistaa jatkuvan kysynnän laajassa mekaanisten järjestelmien spektrissä.

Integraatio älykkään valmistuksen ja automaation kanssa

Kun valmistusprosessit kehittyvät kohti suurempaa automaatiota ja tarkkuutta, leimauskierrot integroidaan yhä enemmän robottikokoonpanoihin ja älykkäisiin kiinnitysjärjestelmiin:

Automatisoidut syöttöjärjestelmät: Värinäkulhonsyöttölaitteet ja lineaariset ratajärjestelmät mahdollistavat ympyröiden nopean, virheellisen asettamisen alakokoonpanoihin.

Laadun tarkastustekniikat: Näköjärjestelmät ja anturit tarkistavat oikean asennuksen ja suuntauksen reaaliajassa.

Valmistettavuussuunnittelu (DFM): Insinöörit optimoivat Circlip -uran mitat ja materiaalivalinnat tuotekehityksen varhaisessa vaiheessa tuotannon virtaviivaistamiseksi ja vikariskejen vähentämiseksi.

Ennustava huoltointegraatio: Sulautetut anturit seuraavat arvokkaassa laitteessa tarkkailemalla rasitustasoja ja kulutuskuvioita ympyränjääntyneiden komponenttien ympärillä vikojen ennakoimiseksi ennen niiden esiintymistä.

Nämä edistykset edistävät suurempaa suorituskykyä, parempaa luotettavuutta ja vähentyneitä seisokkeja edistyneissä valmistusympäristöissä.

Haasteet ja rajoitukset

Monista eduistaan huolimatta ympyröiden leimaaminen ei ole yleisesti sovellettavissa. Tärkeimpiä haasteita ovat:

Groove -koneistusvaatimukset: Oikea toiminto riippuu pariutumisakselin tai kotelon tarkalleen koneistettuista urista lisäämällä komponenttien monimutkaisuutta.

Kuormitusrajoitukset: Vaikka ne sopivat kohtalaisiin aksiaalivoimiin, ne eivät välttämättä toimi hyvin äärimmäisen säteittäisen tai vääntöjännityksen alla.

Korroosion haavoittuvuus: Ilman asianmukaisia pinnoitteita tai materiaalin valintaa kosteudelle altistuminen voi johtaa ennenaikaiseen hajoamiseen.

Asennusvirheet: Virheellinen istuimet tai vauriot asennuksen aikana voivat vaarantaa säilyttämisen ja johtaa järjestelmän epäonnistumiseen.

Huolellinen suunnittelu ja laadunvalvonta ovat välttämättömiä pitkäaikaisen suorituskyvyn varmistamiseksi.

Innovaatiot ja tulevat trendit

Jatkuvasti jatkuvat tutkimus- ja kehitystyöt keskittyvät leimaamisen tehokkuuden, kestävyyden ja sopeutumiskyvyn parantamiseen:

Edistyneet pintakäsittelyt: Nanokerrokset ja itsevoitelevat viimeistelyt pyrkivät pidentämään käyttöiän käyttöikää ja vähentämään kulumista.

Lisäaineiden valmistusintegraatio: 3D-tulostettujen työkalujen kokeellinen käyttö prototyypin ja pienen määrän ympyräntuotannossa.

Hybridi-pidätysliuokset: Yhdistämällä leimatut ympyrät liima-sitoutumiseen tai ylikuormitukseen monitoimisen kiinnitysten saavuttamiseksi.

Älykkäät kiinnityskonseptit: Sulautettujen RFID-tunnisteiden tai venymisherkkien materiaalien kehittäminen kunnon seurantaan ja jäljitettävyyttä varten.

Nämä innovaatiot heijastavat laajempaa siirtymistä kohti älykkäämpiä, kestävämpiä mekaanisia kiinnitysjärjestelmiä, jotka kykenevät vastaamaan seuraavan sukupolven tekniikan vaatimuksiin.